垂直ロック油圧シリンダーのテスト

ロック油圧シリンダーは地上設備製品で重要な役割を果たします。垂直ロック油圧シリンダーは、ランチャーの組み立てと回復を完了するために使用されます。その機能の質は打ち上げの成功に影響を与えます。製品の品質を確保するための対策を講じるとともに、製品開発時には、直立油圧シリンダの諸性能試験を行う必要があります。この記事では、ロッキング油圧シリンダーの構造的特徴を要約して分析し、主要な性能試験項目を要約し、試験方法の研究を実施し、一連の試験装置を開発し、垂直ロッキング油圧シリンダーの主要要件を検証し、製品の品質は誰にでもできるものです。

1.垂直ロック油圧シリンダーの紹介

縦型油圧シリンダは、ロッキングスリーブを内蔵した構造を採用しており、主にシリンダーバレル、ピストン、ロッキングスリーブ、エンドカバー、ピストンロッドなどの部品で構成されています。ロック油圧シリンダには、ロックとロック解除の2つの動作状態があります。油圧シリンダがロック状態にある場合、ピストンロッドとシリンダは確実にロックでき、軸方向荷重がロック力よりも小さい場合、ピストンロッドとシリンダーシリンダー間に相対的な動きはありません。油圧シリンダーがロック解除状態にあるとき、正のキャビティ圧力の増加と負のキャビティ圧力の逃がしピストンロッドが伸ばされ、負のキャビティ圧力の増加と正のキャビティ圧力の逃がしピストンロッドが後退します。

1.プロセスメソッドの定式化

製品の品質要件を確実に満たすための鍵となる、直立およびロック油圧シリンダーの重要な項目を検査する必要があります。図面の技術的要件が参照され、建設用油圧シリンダーアセンブリの主要な性能項目が統計的に要約され、プロセス方法とデバイス保証手段が定式化され、主要な特性が最終的に完成します。主要なパフォーマンスと処理方法を表に示します。その中で、ロック力テストは特別なテストデバイスの設計を必要とし、テストデバイスの開発は4つの側面で実行されます:適応範囲の決定、計画のデザイン、主要コンポーネントのデザイン、主要コンポーネントの検証。

3.テスト装置の設計

垂直ロック油圧シリンダーと組み立てプロセスの図面とテストシリンダーの図面データを参照し、ロック油圧シリンダーとテスト油圧のストローク、長さ、シリンダー内径、ピストンロッド径プロセスパラメーターを要約して分類します。試験装置を決定するためにシリンダー、適応の範囲。

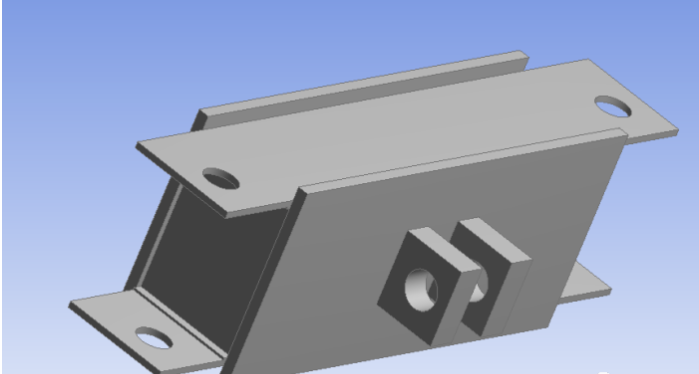

ロック解除圧力テストとロック力テストの両方は、80 mm、750 mm、1500 mm、3か所で実行する必要があります。フレームの設計は、一端にロッキング油圧シリンダー、もう一端にテストシリンダーを固定することです。2つのスキームは3ストロークのテストを完了します。1つはフレームボディの3つの穴を処理して固定シートを移動する方法で、もう1つはシリンダーの位置をロックする方法です。負荷油圧シリンダーとテスト油圧シリンダーの中間の延長ロッドを交換することにより、3つの状態のテストを満たすことができます。1500 mmのロングストロークにより、固定シートの特定の位置が決まります。全体構成図は図のようになります。主にフレーム、固定座、コレット、ヘッド、ローディングシリンダーで構成されています。テストプロセス全体は内力であり、地面に力はありません。

必要なアイテムを完了するために合計3つのオイルソースがあります。テストしたシリンダー1のオイルソース、ロック解除キャビティ2のオイルソース、ローディングシリンダー3のオイルソース。実験の最大側圧は26 Mpaです。 、圧力センサー測定値の精度はプラスまたはマイナス5%以上、流量計の側範囲(0〜60)L / min、精度はプラスまたはマイナス5%以上。オイルソース1の最高転送圧力は26 Mpa、オイルソース2の最高転送圧力は24 Mpa、オイルソース3の最高転送圧力は26 Mpaです。

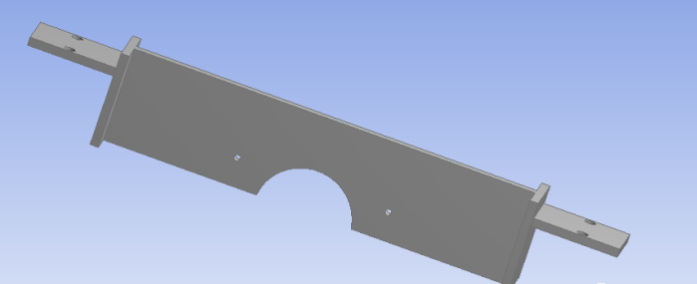

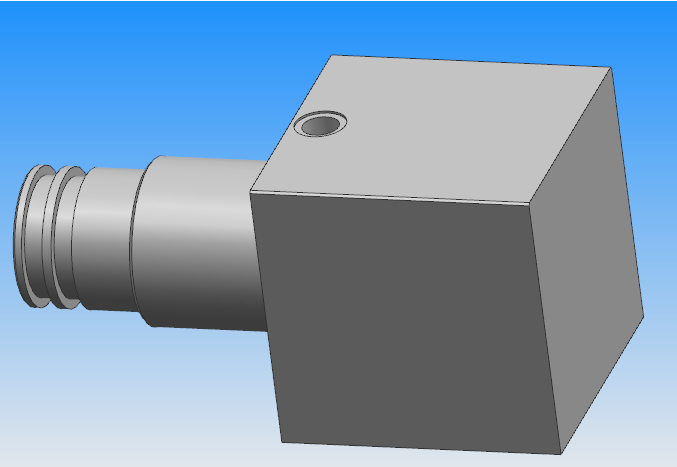

フレームボディの両側のクロスビームは、チャンネル鋼突合せ溶接です。上部は厚さ20 mmの鋼板で覆われ、下部はIビームで支えられています。クロスビームの両端には、2つのビームを接続する固定シートがあります。右側の固定シートは、ローディングシリンダーをサポートします。フレームの汎用性を高め、さまざまなストロークシリンダーテストに対応するために、フレームのビームに等距離の穴を開けて、さまざまなサイズのフレーム構造を形成します。固定座は鋼板溶接の箱型構造です。中央部分はロッキングシリンダーの回転ラグに接続され、両側はフレームに接続されています。固定シートはビームに沿って前後にスライドし、ビームとピンの穴を合わせることができます。写真が示すようにその構造。最初、コレットを上下に分割し、シリンダーとの接触面をフェルトでマット化し、シリンダーが破損しないようにしています。プレートの両端をフレームに接続し、シリンダーを上下に配置します。写真が示すようにコレットの特定の構造。

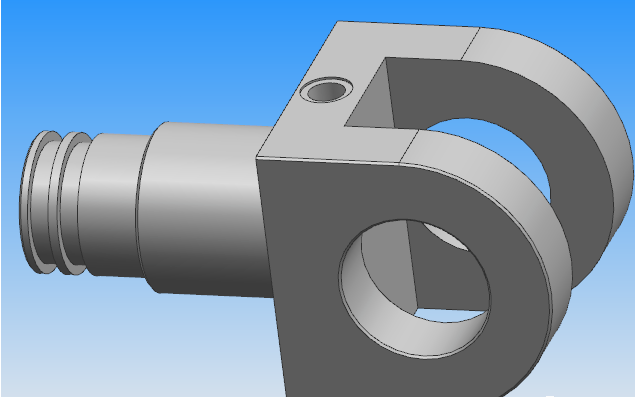

テストヘッド方式の設計には2種類あります。1つは、ロック用油圧シリンダーのヘッドの突起を使用して、ローディングシリンダーのヘッドにピンで接続することです。もう1つは、ローディングシリンダーとテストシリンダーが平面で整列するようにプラグのペアを設計することです。フラット構造。製品の突起部を接続することにより、ローディング工程中にローディング部が先端を中心に回転し、上向きに反る現象が現れます。そのため、面接触トッピング試験案を作成し、構造を図に示します。

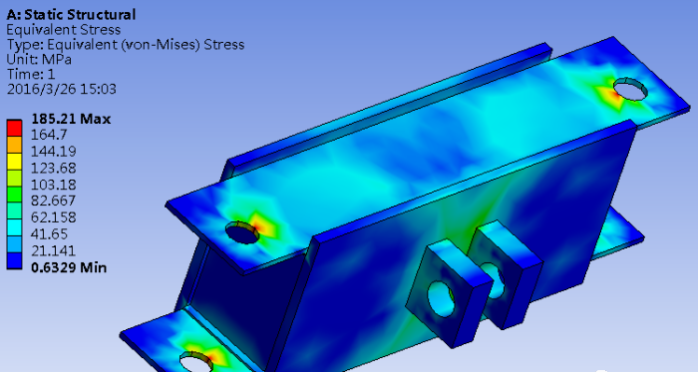

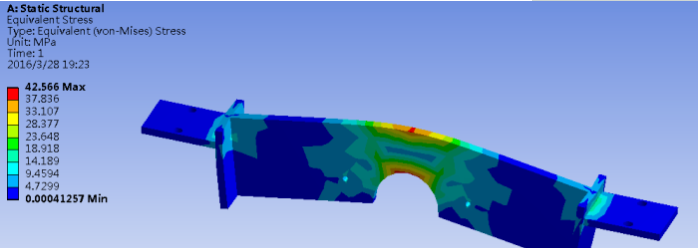

テストデバイスの安全性と信頼性を検証するために、テストデバイスの主要コンポーネントの有限要素モデルが確立され、有限要素解析が行われました。有限要素法の結果は、強度チェック理論に基づいて分析されました。材料の許容応力が強度要件を完全に満たしているという前提の下で、試験装置の主要コンポーネントの最大応力がはるかに低い場合、関連するコンポーネントの厚さ寸法を適切に減らして、製造および製造コストを節約する必要があります。テストデバイス。そのうち、固定座とコレットはすべて直接応力を受ける部品なので、強度を確認してください。

負荷力は330 kNです。有限要素最適化により、最も妥当な厚さの鋼板が溶接されて固定シートが形成されると判断されます。固定シートは、耐えられる力の範囲内である必要があり、鋼板の厚さはできるだけ薄くする必要があります。これにより、材料費を節約できます。構造の最適化後有限要素解析の結果を図4に示します。最大応力は185 MPaであり、最大応力は、固定シートとフレームを接続する丸い穴に分布していることがわかります。Q345A素材を使用しています。材料の降伏限界は345 MPaであり、安全係数は1.8で、安全で信頼できます。

図にコレット応力を示します。最大応力は42paで、コレットとシリンダーの接触部に最大応力が分布します。Q345A材で溶接されています。材料の降伏限界は345 MPaであり、安全係数は8.2であり、安全で信頼性があります。ロック油圧シリンダーの主要な性能項目は項目ごとにテストされ、テスト結果は表3にリストされて、製品の品質が確実に確実になるように垂直ロック油圧シリンダーの主要要件を検証します。

建設用油圧シリンダーアセンブリの図面とテストの技術要件を分析して参照し、建設用油圧シリンダーアセンブリの主要なパフォーマンス要件をまとめ、プロセス方法とテスト機器の保証措置を策定し、デバイスの適用範囲を決定し、プロセスデバイスの設計計画を策定する、および主要なコンポーネント垂直ロックシリンダーテストデバイスを開発するための4つの側面を設計および検証し、主要なテスト項目でテストを実施して、テスト要件を検証し、製品品質の安定性および信頼性要件を満たします。