大型薄肉部品の変形抑制対策

薄肉部品を処理する主な問題は、処理中の材料の変形の現象です。塑性変形が発生した場合、材料は、さらに処理することができません。以下に詳細に大きな薄肉部の抗変形プロセスを分析し、対策を提案します。

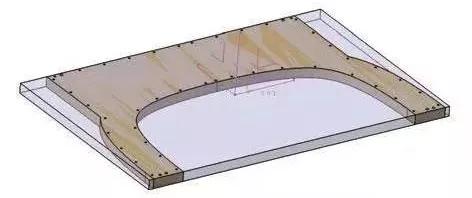

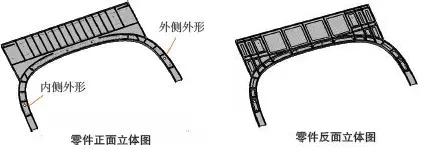

図1のブランクの処理の概略と位置決め孔を穿孔

改善前処理

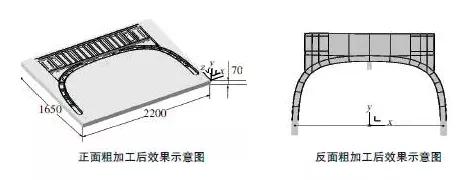

2200ミリメートル×1650ミリメートル×70ミリメートルの外径及び2〜0.1ミリメートルの壁厚を有する大規模な薄肉部を例に挙げて説明します。アウトライン機能は「オープン」であり、特定の処理ステップが4に、図1に示されています。

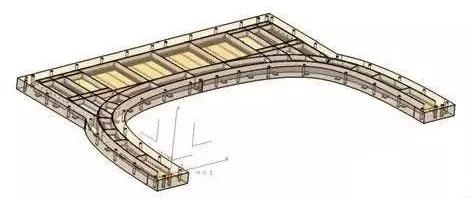

裏面の粗引き内腔の図2に模式図

工具器具のための改良された抗変形対策

アクション1:

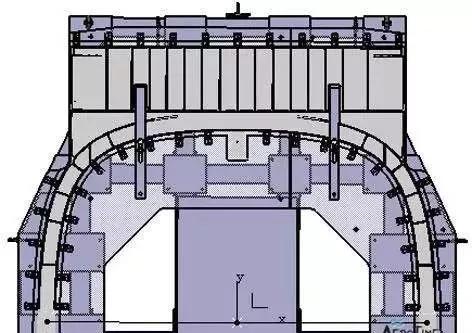

前面および背面加工用真空固定具を設計します。真空固定具の表裏面が粗加工面の空洞の平面寸法と一致し、正確に協働するようにするために、シミュレーション後の残りウール部品の三次元デジタルモデルは、処理モジュールに格納されます。 CATIA。CGR形式のファイルを作成し、両側の真空器具および部品の適合を確認するための分析及び比較のためにツーリング設計モジュールをインポートするアセンブリモジュールを使用します。

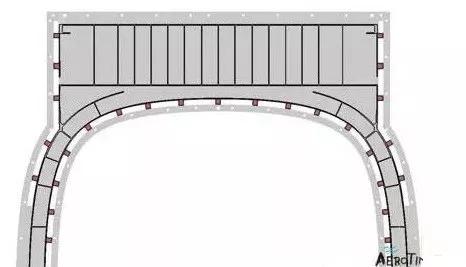

前部仕上げの図3に概略図

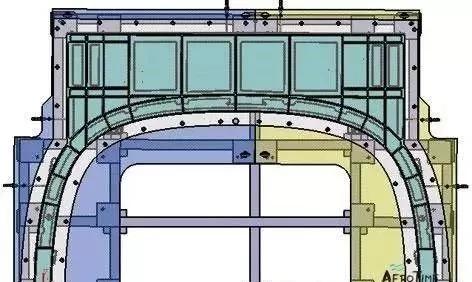

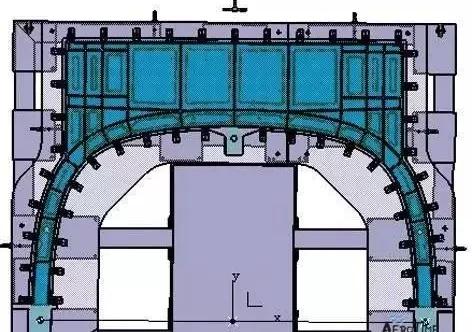

部品の逆加工図4の模式図

2を測定します。

フロント仕上げ固定具に設計された3つの位置決め穴ボスは、位置決め孔はφ12H7あり、1つの位置決め穴は、「オープン」形状の途中で、他の2つの穴は、「オープン」形状の延長部に配置されています。サイド三角形、三点の位置が安定しています。

図5のフロントや部品の背面斜視図

、裏面に真空固定具にφ20H7を3つの位置決め穴を設計します。表裏両面に位置決め座標系は、二つの孔が中央に配置された位置に設定されています。目的は、簡単に処理中の正しい位置を見つけるために作ることであり、それはオフセット位置の違いを生成することは容易ではありません。部品が変形しています。位置を調整し、また、部品を調整することが容易です。φ12およびφ20位置決め穴との間のマイナーな変形。

アクション3:

10ミリメートルの深さと30ミリメートルの幅を有する溝が一部の形状が振り子で処理された場合、ツールはに部分の底に到達できるように、固定具および部品形状の接触部に設計されています完全曲面の表面サイズを切断するための処理要件を満たします。

一部の図6左側

テストした後、金型の標準平坦度は0.02ミリメートルの精度要件を満たす必要があります。特大の部品のため、通気孔は、φ14の穴として設計する必要があります。シール溝は、5.5ミリメートルの深さ及び6ミリメートルの幅を有する半円形の溝として設計され、それがシーリング要件を満たさなければなりません。

図7表裏処理効果

プロセスを切断:

HSKの熱収縮工具ホルダは、高速切削のために編れます。工具ホルダがインストールされた後、動バランス試験が行われます。、できるだけ短いオーバーハングを持つツールをツールと振動のオーバーハングを避けるために、コーティングされた超硬工具を選択するとき。

抗変形処理工程

プロセス装置は、半仕上げ荒加工、ブランキング、および全体として仕上げ考慮し、プロセス全体を最適化するために合理的な抗変形処理工程計画を設計することができます。

正面仕上げの図8概略図

プログラミング戦略は、荒加工を使用して、一定の体積を除去し、裏面加工時の形状を切り出す検討するために一緒にブランキング。半仕上げ加工と使用定数ミリング絶えず厚さを切断し、その後、理論プログラミング検出および最適化を実行するシミュレーション処理ソフトウェアを使用して、工具のオーバーハングの長さを最適化し、切断幅と深さを最適化するために、スピンドル速度および仕上げ供給速度の実際の処理パラメータ処理効率及び回避欠陥処理を改善するために、プログラムは、より完全かつ正確であることができ、処理プロセスは完全に安全で効率的かつ高品質のバッチ生産の基準を達成するように制御することができます。

大規模な薄肉部品抗変形処理技術は、主に全体的な材料から完成品を生成します。合理的な変形防止治具パラメータ、抗変形過程の手配やプログラミングの方法があります。目的は、薄肉構造部品の変形を低減し、加工品質を向上させることです。

これらのうち、2つの抗変形器具のセットと三穴デバッグ方法。迅速工具上部分の正確な位置を決定し、処理中部によって生成された変形量を除去するために、正しいテストを求める方法。処理プログラムのシミュレーションと最適化を実装することによって確認されています。変形防止技術は、操作が簡単であり、合理的であり、そしてそれは、製品の品質要件を満たすことができます。