なぜそれがシャフトよりも穴が機械に、より難しいですか?

等穴あけ、ホーニング、引っ張り、穿孔、リーミング、リーマ加工、などの方法を、加工穴の多くの種類は、これらの様々な穴の加工方法はまた、側孔の加工の難しさを反映してあります。異なるバッチサイズで製造ホール孔の異なるタイプの実際の状況に応じて異なる製造技術を用いて製造する必要があります。

シャフトの機械加工と比べて、穴加工の条件ははるかに悪化している、そして穴を機械加工することははるかに難しいので、シャフトを機械加工するよりもです。

(1)穴加工のために使用される工具の大きさは、処理される穴のサイズによって制限され、剛性が悪く、曲げ変形や振動が発生しやすいです。

固定サイズのツールを使用して穴を加工する場合(2)、穴加工のサイズは、多くの場合、ツールの対応する大きさに直接依存します。工具の製造誤差や摩耗が直接孔の加工精度に影響を与えます。

穴を加工する場合、ワークピース、チップ除去と放熱条件が悪い内部(3)は、切断領域であり、加工精度と表面品質が制御することは容易ではありません。

このようなホール等の加工穴のための制限要因リーマ加工、リーマ加工、ボーリング、引っ張り、ホーニング

1.Drilling

掘削は、穴加工のための最も一般的に使用される技術です。一般的に使用されるドリルのナイフが含まれます:直径仕様Φ0.1-80mmをしているツイストドリル、センタードリル、深穴ドリルなど最も一般的に使用されているツイストドリルを、。構造的な制限のために、ドリルの曲げ剛性とねじり剛性が低いセンタリングと相まって、低く、掘削精度は一般的に、唯一IT13〜IT11低いです。掘削の2つの方法があります:1は、ドリルの回転です。他には、ワーク回転です。2以上の穿孔方法によって製造誤差は同じではありません。ドリルは、切削エッジの非対称性及びドリルの剛性不足に起因する偏向されたときにここでドリル回転掘削法では、加工穴の中心線は偏向するか、直線ではなく、穴の直径は基本的に同じ。ここで、ワーク回転ドリルモードでは、逆が真です。穴の中心線がまっすぐにまだある間、ドリルビットの偏差は、変更に穴の直径が発生します。掘削は、主に高い加工精度と表面品質を有する孔の場合、それは、リーマリーマ加工、ボーリング又はでの粉砕によって達成されなければならないなど、そのようなボルト孔として低品質要件を有するプロセス孔に使用される底穴をねじ、油孔れますその後の処理。

2.Reaming

リーマは、さらにプロセスに穴径を大きくし、穴の加工品質を向上させるために、リーマ、ドリルで穿孔鋳造又は鍛造された孔です。リーマドリルはドリルをねじると似ていますが、彼らはより多くの歯となし、水平エッジを持っています。リーマの精度は、一般的にIT11〜IT10です。より大きい直径の穴(Dの≥30mm)を掘削するとき、小さなドリル(直径0.5〜0.7倍の直径)で予め穿孔は、通常使用され、そして、対応するサイズが使用されます。リーマードリル穴の加工品質および生産効率を向上させることができる穴を拡大します。円筒形の穴をリーミングすることに加えて、(また、皿穴としても知られる)は、様々な特殊な形リーマドリルは、種々の皿穴と平坦な端面を処理するために使用することができます。カウンターシンクは、多くの場合、加工穴に案内され、フロントエンドのガイドポストを有します。

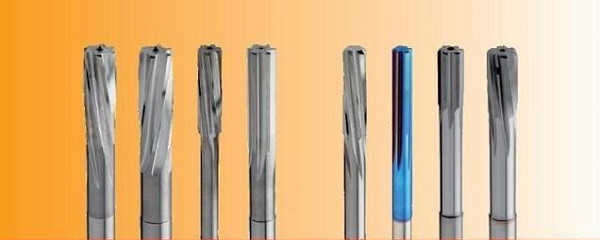

3.Reaming穴

リーマは、広く製造に使用される穴の仕上げ方法の一つです。小さな穴のために、リーマは、内面研削およびファインボーリングよりも経済的で実用的な処理方法です。リーママージンはリーマ穴の品質に大きな影響を与えています。マージンが大きすぎると、リーマの負荷が大きい場合、刃先はすぐに滑らかな表面を得ることが困難であり、鈍くされ、かつ寸法公差を保証することは容易ではありません。前工程で左ツールマークを除去することができず、自然に穴加工の品質を向上させる効果がありません。一般的に、粗いヒンジの手当は0.35〜0.15ミリメートルで、細かいヒンジは、0.15〜0.05ミリメートルです。穴の寸法精度をリーミングする一般IT9 IT7することです。穴をリーミングするとき、それは、冷却潤滑及び時間に欠け腫瘍および明確なチップを防止するために適切な切削液を用いて洗浄しなければなりません。研削とボーリング、リーミングと比較穴の精度を保証するために、高い生産性と容易を有します。しかしリーマは穴の軸線の位置誤差を補正することができず、穴の位置精度は、以前のプロセスによって保証されるべきです。リーマ穴は、階段の穴やブラインドホールには適していません。(例えばIT7級精度孔など)中規模および高精度の孔は、ドリル展開ヒンジプロセスは、一般に製造に使用される典型的な処理方式です。

4、ボーリング

ボーリングは、プレハブの穴に工具を切断することによって拡大された加工方法です。ボーリングボーリングマシンや旋盤上で実行することができます。技術退屈と-拡大・リーマを掘削と比較すると、穴の大きさは、ツールのサイズによって限定されるものではなく、退屈は強力なエラー訂正能力を持っています。これは、複数のパスで元の軸ずれの誤差を補正することができ、そしてボーリング孔と位置決め面が高い位置精度を維持することができます。ボーリングの外側の円と比べて、ツール・バー・システムの剛性及び変形が貧弱であり、放熱及びチップ除去条件は良くありません。ワークと工具の熱変形は比較的大きいです。ボーリング加工の品質及び生産効率車の外側の円のような高いようではありません。。

要約すると、退屈な、広い加工範囲を持っており、様々なサイズと異なる精度レベルの穴を処理することができることが分かります。大径の穴と穴のシステムの場合、大きさ及び位置精度に対する高い要求は、退屈な、ほぼ唯一の処理方法です。退屈な精度がIT9〜IT7です。ボーリングボーリングマシン、旋盤、フライス盤や他の工作機械上で実行することができます。それは柔軟性と柔軟性の利点があり、広く生産に使用されています。大量生産では、退屈な効率を向上させるために、退屈な金型がしばしば使用されます。

5、プル穴

ブローチは、特別なブローチとブローチマシン上で実行される高生産性仕上げ方法、です。ブローチ中、ブローチは、動き(主運動)直鎖状低スピードを行います。同時にブローチ加工の歯の数は、一般に、3つ以上でなければならない、そうでなければブローチ作業が安定せず、それは、ワークピースの表面上の農産物リングリップルが容易です。ブローチが動作しているときに過剰なブローチ力にブローチを破壊を避けるために、同時に歯数は6〜8を超えてはなりません。ブローチのための3つの異なるブローチ方法、1)層状ブローチ、2)ブロックブローチ、3)総合ブローチがあります。ブローチは、高い生産効率を有する仕上げと正孔の仕上げ一回のブローチ行程で順次荒加工を完了することができる多翼ツールです。ブローチ加工の精度は、主にブローチの精度によって決定されます。通常の条件下では、ブローチ加工の精度がIT9〜IT7に到達することができます。ブローチとき、工作物が加工穴自体によって位置決めされる(ブローチの主要部分は、ワークの位置決め要素です)。穴及び他の表面の相互の位置精度を保証することは容易ではありません。内側および外側円形面に同軸要件と回転部品の処理のために、穴がしばしば最初に引っ張られ、次いで他方の面を基準として穴が加工されます。ブローチは、丸い穴を処理するだけでなく、正孔とスプライン穴を形成することができません。ブローチは、大きな穴を加工するには適していない複雑な形状、高価格と固定サイズのツールです。プル孔は、一般Ф10〜80mmの5倍孔径を超えない孔の深さの穴径と中小部品の穴を介してプロセスに大規模大量生産に使用されています。

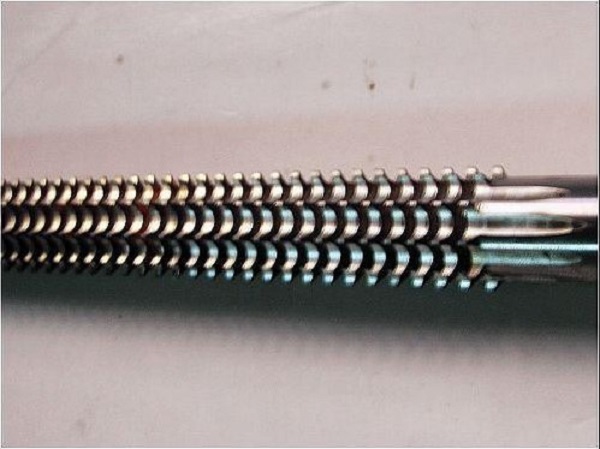

図6に示すように、ホーニング穴

ホーニング砥石(砥石)を用いてホーニングヘッドを用いて穴を仕上げる方法です。ホーニング中、工作物が固定され、ホーニングヘッドを回転させる工作機械の主軸によって駆動されて直線往復運動されます。ホーニング場合、破壊研磨粒子とチップの排出を容易に切断温度を低減し、処理の品質を向上させるために、十分な切削液を使用すべきです。処理すべき穴の壁の均一な処理を実現するために、砂バーのストロークが穴の両端にオーバートラベルの一定量を超えていなければなりません。ホーニングは、より高い寸法精度及び形状精度を得ることができ、加工精度がIT7〜IT6であるが、ホーニングは、処理されている穴の位置精度を向上させることができません。ホーニングヘッドの周速が(VC = 16〜60メートル/分)高くはないが、研削速度と比較して、往復速度は、砂バーと工作物(VA = 8との間に大きな接触面積のために比較的高いですだから、ホーニング〜20メートル/分)は依然として高い生産性を持っています。ホーニングが広く大規模大量生産における様々な油圧機器のエンジンシリンダボアと精度孔の製造に使用されます。直径範囲は、一般に15〜500ミリメートル以上で、かつ10よりアスペクト比の大きな深い穴を加工することができます。しかしホーニングは、大きな塑性と非鉄金属の加工物の穴の加工には適していない、またそれはキー溝とスプライン穴と穴を処理することができます。