機械設計の知識

1.の理由と、ネジ接続部の緩みを防止するための対策は何ですか?

その理由は、衝撃、振動、可変負荷の影響の下でプレテンション力はある瞬間に消えることがあり、接続が緩むことができ、高温ねじ接続は、温度変形差に起因する緩みもよいです。したがって、抗緩みは設計において考慮しなければなりません。測定用途等ワッシャーを保持する、そのようなスロット付きナットとコッタピンなどの緩みを防止するための付加的な摩擦、そのような緩みを防止するために、パンチ点法、緩みを防止するための接着方法として緩みを防止するための他の方法、。

ボルト接続強度を向上させるための2施策

(1)ボルトの総引張荷重Faの変動範囲を小さく:。ボルトの剛性を低減するために、研磨されたロッド部の直径を小さくすることができるまたは中空スクリューを使用することができ、又はねじの長さを増加させることができます。B、関節自体の剛性が比較的大きいです。しかし、リンク間のジョイントをシールする必要がある場合は、ソフトガスケットを使用した場合、剛性が低下します。金属薄膜ガスケットまたはOリングがシール要素として使用される場合、接続された部品の元の剛性値は依然として維持することができます。

(2)は、スレッド間の負荷分布を改善します

(3)は、応力集中を低減します

(4)は、追加のストレスを避けるか、または減らします。

3。ギアの歯の障害フォーム

曲げ応力ルートルートはギア歯が強調されたときに最大であり、かつ過負荷破損や疲労破壊に分けることができ、応力集中があるので、(1)ギア歯の破損は、一般的に、根元部で生じます。

(2)歯の表面のピッチング。

(3)歯の表面に接着されます。

(4)歯の表面が摩耗しています。

(5)歯の表面の塑性変形。

4。歯車変速機潤滑

オープン歯車変速機は、通常、定期的マニュアルオイル潤滑を使用しています。潤滑油やグリースを使用することができます。一般的に、閉じた歯車変速機の潤滑方法は、歯車の周速Vに依存します。V <= 12の場合、オイルプール潤滑は、通常使用されます。V> 12は、オイルプールの潤滑が適していない場合。(1)周速が高すぎる、とギアのオイルのほとんどがかみ合いゾーンに到達するために投げ出されているためです。増加し、潤滑性能が低下します。(3)これは、箱の底部に堆積不純物を巻き起こすとギアの摩耗を加速します。オイル注入潤滑が使用されることが多いです。

5.なぜウォームギヤは、熱バランス計算と冷却の対策を行っていますか?

低い伝送効率やワームの高い熱の発生に熱が時間内に解除されない場合、それはボックス内の油温が上昇する原因となります、潤滑不良、ギアの摩耗が増加し、さらには接着が発生します。したがって、閉じたウォーム駆動の連続作業が熱平衡のために計算されなければなりません。

測定:(1)(2)は、表面の熱伝達率を増加させるウォーム軸にファンを取り付け、またはオイルタンクに蛇行をインストールする、合理的にボックス構造、鋳造または溶接フィンを設計、放熱面積を増加させます水道管を冷却ボックス。

ベルト駆動の6長所と短所

利点

(1)大中心距離を有する伝送に適し

(2)ベルトが衝撃を低減し、振動を吸収することができ、良好な柔軟性を有します

(3)他の部品への損傷を防ぐために、過負荷時にベルトとプーリとの間の滑り

(4)単純な構造で低コスト。

不利益

(1)送信の外形サイズが大きいです

(2)引張装置が必要

(3)により、ベルトの滑りに、固定された変速比を保証することはできません

(4)ショートベルトの寿命

(5)伝送効率が低くなります。

弾性すべりと滑りの7の定義

摺動弾性体の弾性変形による摺動を指します。スリップが過負荷に起因するフルスリップです。弾性摺引張力の差によって引き起こされます。長い円周方向の力が伝達されるように、タイトなエッジおよび緩いエッジが摺動弾性が発生しなければならない、と思われます。したがって、弾性スライドは不可避であり、V2はV1よりも常に大きいです。

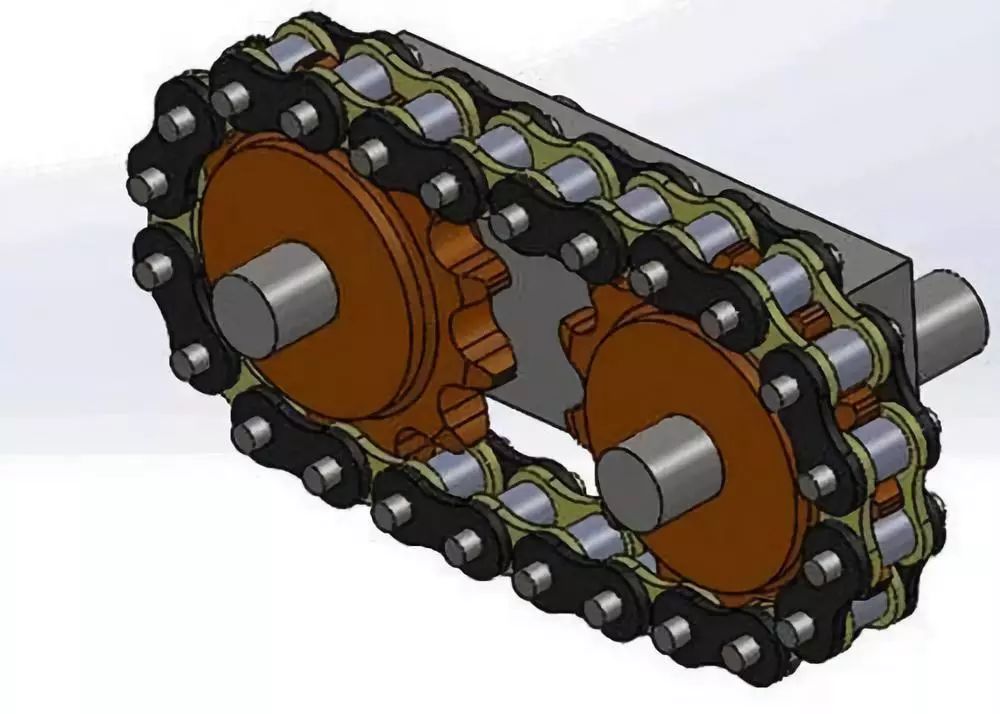

ベルト駆動とギアドライブと比較して8利点とチェーン駆動の欠点

ベルト駆動と比べて、チェーンドライブは、弾性摺動滑りがなく、正確な平均変速比を維持することができ、より少ない張力を必要とし、軸受の摩擦損失を低減することができるシャフトに低い圧力を有しています。このような高温や油汚染など厳しい環境条件の下で動作します。歯車伝動装置と比較して、チェーン伝動装置は、より低い製造及び設置精度を必要とし、中心間距離が大きい場合、その伝送構造が簡単です。チェーン伝動瞬時チェーン速度と瞬時変速比の欠点が一定でない、伝送の安定性が悪く、作業中の特定の衝撃および騒音があります。

9軸の役割は、回転軸、伝動軸とマンドレルとの間の差

シャフトは、支持回転するために使用される機械的な部分です。シャフトは、トルクと曲げモーメントの両方を送信します。ドライブシャフトは、ベアリング又は小さな曲げモーメントなしでトルクを伝達します。マンドレルは、曲げモーメントを施し、一部はトルクを伝達します。

10。シャフトの構造要件

(1)軸は、加工が容易でなければならない、そしてシャフト上の部品は、組み立てが容易で分解しなければなりません。

(2)シャフトと、シャフト上の部品は、正確な加工位置を有していなければなりません

(3)各部分はしっかりと確実に相対的に固定されなければなりません

(4)力の状況を改善し、応力集中を軽減。

動的油膜を形成するために必要な条件11

(1)2つの作用面間のくさび状の隙間がなければなりません

(2)2つの作用面は、連続的に潤滑剤又は他の粘性流体が充填されなければなりません

(3)2つの作用面間の相対滑り速度が存在する必要があり、そして運動の方向は、潤滑油が大部分と流出する小さなセクションから流れることを可能にしなければなりません。また、特定の負荷に対して、スピード、粘度およびクリアランスが適切に整合させなければなりません。

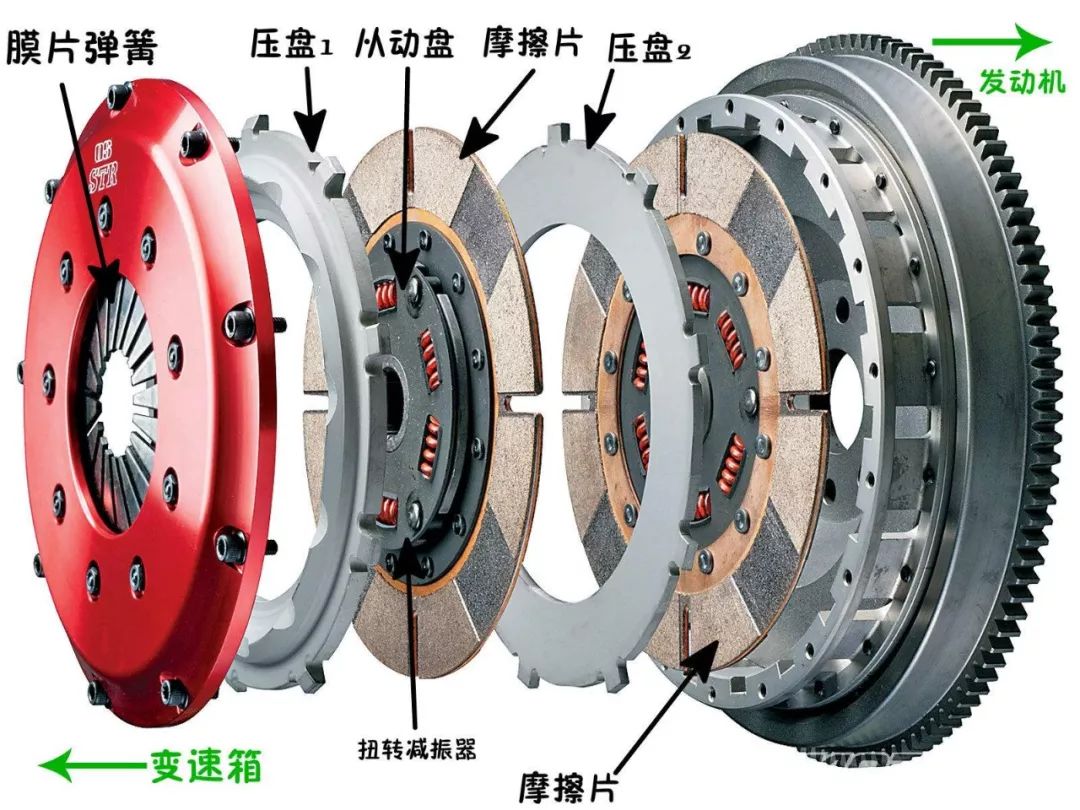

12.接続とのカップリングとクラッチとの違い

双方は、主に、それらを一緒に回転させるシャフトと送信トルクとの間のリンクのために使用されます。機械が停止し、分解後にした後カップリングに接続された2つのシャフトのみを分離することができます。クラッチによって接続された2つのシャフトは容易に分離又は機械加工中に係合させることができます。

変数ストレス下での部品の疲労破壊の13の特徴

(1)疲労破壊に対する最大応力は、静的応力下での材料の強度限界よりはるかに低く、さらには降伏限界が低いです。(2)にかかわらず、脆性材料または表意材料の、疲労破壊開口は明らか塑性変形せずに突然脆性破壊を示します。3)疲労骨折は、損傷の蓄積です。

機械的な摩耗の14の主な種類

摩耗、凝着摩耗、疲労摩耗、腐食摩耗

15.ワッシャーの役割

接触の圧力を減少させるために結合された部材の支持面積を増大させ、ナットを締め付ける際に連結部材の表面を傷つけません

ローリングスパイラルの16の長所と短所

利点:(1)摩耗が小さく、調整方法は、その伝達精度が非常に高いので、隙間をなくし、剛性を高めるために、特定の事前変形を生成するために使用することができます。(2)それがセルフロック性を持たず、回転運動に直線運動を変化させることができます。

短所:(1)複雑な構造、製造が困難であり、(2)いくつかのメカニズムが逆防止するセルフロック機構を追加する必要があります。

歯車変速機における変速機におけるエラーの影響17

瞬時の変速比を一定に保つことができない搬送モーションの精度に影響を与える(1)、(2)は、負荷分布の均一性に影響を与える送信の平滑性、および(3)に影響を及ぼす。

18ギヤード電力損失は、

噛合で摩擦損失、攪拌潤滑油の油抵抗損失、ベアリングにおける摩擦損失。

単一の円弧ギアの19長所と短所

利点:(1)歯面の密着強度が高い、(2)歯形の形状が潤滑かつ高効率に有益である、(3)歯の表面が飽和することが容易である、(4)はアンダーカットが存在しません、歯面の数が少なくてもよいです。

欠点は:(1)中心距離と歯の深さの精度が高くなります。両者の誤差が大きく伝送の負荷容量を低減します。(2)ノイズが大きく、そのアプリケーションは、高速伝送に制限されています。(3)通常の曲げ強度ホイール歯は低いです。(4)同じ弾性率を有する凸状の円弧歯形と凹状の円弧歯形を切断するために、同一のホブが使用されます。

20ベアリング材料特性

(1)低摩擦係数

(2)良好な熱伝導率と小さな熱膨張係数

(3)耐摩耗性、耐腐食性、強力な抗接着能力

(4)十分な機械的強度と塑性