穴加工

穴は、ボックス、ブラケット、スリーブ、リング、ディスク、その他の部品の重要な表面であり、機械加工でよく遭遇する表面でもあります。加工精度と表面粗さの条件が同じ場合、外面加工より穴加工が難しく、生産性が低く、コストが高くなります。

これは、1)穴加工に使用する工具のサイズが、加工する穴のサイズによって制限され、曲げ変形や振動が発生しやすい剛性が低いため。2)固定サイズの工具で穴を加工する場合、穴加工のサイズは多くの場合、工具に直接依存します。対応するサイズ、工具の製造誤差、および摩耗は、穴の加工精度に直接影響します。3)穴を加工する場合、ワークの内側が切削領域となり、切りくずの除去や放熱条件が悪く、加工精度や表面品質の管理が容易ではありません。

一、掘削とリーマ

1.掘削

穴あけは、固体材料に穴を加工する最初の手順です。穴の直径は通常80mm未満です。穴あけには2つの方法があります。1つはドリルビットの回転です。もう1つは、ワークピースの回転です。上記の2つの掘削方法で生成されるエラーは異なります。ドリルビットが回転する掘削方法では、刃先の非対称性やドリルビットの剛性不足により、加工穴の中心線がずれたり、ずれたりする場合があります。直線ではありませんが、穴の直径は基本的に変更されていません。ワーク回転の穴あけ方法では、その逆になります。ドリルビットがずれると、穴の中心線は直線のままですが、穴の直径が変化します。

一般的に使用されるドリルナイフは、ツイストドリル、センタードリル、深穴ドリルなどです。最も一般的に使用されるのは、直径がΦ0.1-80mmのツイストドリルです。

構造上の制限により、ドリルの曲げ剛性とねじり剛性は低く、センタリングは良くなく、ドリルの精度は低く、一般にIT13〜IT11にしか達しません。表面粗さも大きく、Raは一般的に50〜12.5μmです。しかし、穴の金属除去率は大きく、切削効率は高いです。穴あけは主に、ボルト穴、ねじ穴、油穴などの低品質要件の穴を加工するために使用されます。高い加工精度と表面品質要件のある穴の場合、リーマ、リーマ、ボーリング、または研削によって達成する必要があります後続処理の穴。

2.リーマ

リーマ加工とは、ドリル、鋳造、または鍛造された穴をリーマ加工ドリルでさらに加工して、穴の直径を拡大し、穴の加工品質を向上させることです。リーマ加工は、穴を仕上げる前の前処理として、または要求のない穴の最終処理として使用できます。リーマドリルはツイストドリルに似ていますが、カッターの歯が多く、横方向のエッジがありません。

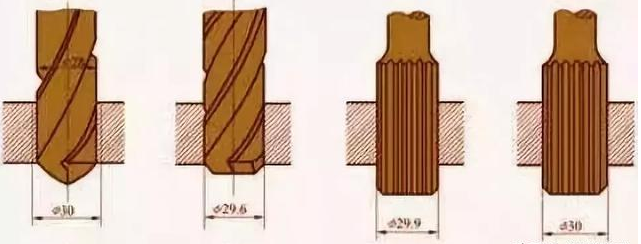

リーマは、ドリルと比較して次の特徴があります。(1)リーマドリルの歯数が多く(3〜8歯)、案内が良好で、切削が比較的安定しています。(2)リーマドリルには横刃がなく、切削条件は良好です。(3)取り代が小さく、切刃フルートを浅く、ドリルコアを厚くでき、カッタ本体の強度・剛性が向上します。リーマ加工の精度は一般的にIT11〜IT10で、表面粗さRaは12.5〜6.3μmです。リーマ加工は、通常、直径が小さい穴を加工するために使用されます。より大きな直径(D≥30mm)の穴を開ける場合、多くの場合、小さなドリル(直径は穴の直径の0.5から0.7倍です)で事前に穴が開けられ、その後、対応するサイズで穴が開けられ、拡張されます。

リーマ加工では、円筒穴の加工に加えて、さまざまな特殊形状のリーマドリル(皿穴とも呼ばれます)を使用して、さまざまな皿穴シート穴と皿穴の平らな端面を加工できます。皿穴の前端には、多くの場合、加工穴でガイドされるガイドポストが付いています。

第二に、リーマ

リーマ加工は穴の仕上げ方法の1つであり、生産で広く使用されています。小さな穴の場合、リーマ加工は、内部研削や精密ボーリングよりも経済的で実用的な加工方法です。

1.リーマ

リーマは一般に、ハンドリーマとマシンリーマの2つのタイプに分類されます。ハンドリーマの柄はストレートシャンクで、作業部が長く、ガイド効果が良好です。ハンドリーマには、一体型と外径調整可能な2つの構造があります。機械リーマは、ハンドルとスリーブの2つの構造になっています。リーマは、円形の穴を処理できるだけでなく、テーパー付きの穴を処理するためにテーパーリーマも処理できます。

2.リーマ加工とその応用

リーマの取り代は、リーマの品質に大きな影響を与えます。取り代が大きすぎる、リーマの負荷が大きい、切れ刃がすぐに鈍くなる、滑らかな加工面を得るのが容易ではない、寸法公差保証するのは簡単ではありません。手当が小さすぎる、前工程で残ったナイフ痕が取れない、当然穴あけ加工の品質向上に役立たない 一般に、粗ヒンジのマージンは0.35〜0.15mm、細ヒンジのマージンは01.5〜0.05mmです。

ビルドアップエッジを回避するために、リーマ穴は通常、低速の切削速度で処理されます(鋼および高速度鋼のリーマで鋳鉄を処理する場合、v <8m / min)。送り速度の値は、処理される開口に関連しています。開口部が大きいほど、送り速度の値が大きくなります。鋼と鋳鉄を高速度鋼リーマで加工する場合、送り速度は通常0.3〜1mm / rです。

リーマは、適切な切削液で冷却、潤滑、および洗浄して、ビルドアップエッジを防ぎ、時間内に切りくずを取り除く必要があります。研削やボーリングに比べ、リーマの生産性が高く、穴の精度を確保しやすいです。ただし、リーマ加工では穴の軸の位置誤差を修正できないため、穴の位置精度は前のプロセスで保証する必要があります。リーマ穴は、段付き穴や止まり穴の加工には適していません。

リーマ穴径精度は一般的にIT9〜IT7、表面粗さRaは一般に3.2〜0.8μmです。中規模で高精度要件の穴(IT7精密穴など)の場合、掘削拡張リーミングプロセスは、生産で一般的に使用される典型的な処理スキームです。

三、退屈

ボーリングとは、切削工具を使用して既製の穴を拡張する加工方法です。ボーリングマシンや旋盤でボーリング作業ができます。

1.ボーリング工法

ボーリングには3つの異なる加工方法があります。

1)ワークが回転し、工具が送り動作をする

旋盤の退屈な作業のほとんどは、この退屈な方法に属しています。技術的特徴は次のとおりです。処理後の穴の軸はワークピースの回転軸と一致し、穴の真円度は主に工作機械のスピンドルの回転精度に依存し、穴の軸の幾何誤差は主に依存します。ワークの回転軸に対する工具送り方向位置精度。このボーリング方法は、外側の円形表面との同軸性が必要な穴の加工に適しています。

2)ツールが回転し、ワークピースがフィードで移動します

ボーリングマシンのスピンドルがボーリングツールを回転させ、ワークテーブルがワークピースを送ります。

3)ツールが回転して送ります

このボーリング方法では、ボーリングバーの張り出し長さが変化し、ボーリングバーの力変形も変化します。主軸台付近の穴径が大きく、主軸台から離れた穴径が小さく、テーパー穴となっています。また、ボーリングバーの張り出し伸びが大きくなり、自重による主軸の曲げ変形も大きくなり、加工穴の軸が曲げられます。このボーリング方法は、短い穴の加工にのみ適しています。

2.ダイヤモンドボーリング

ダイヤモンドボーリングは一般的なボーリングと比較して、バックフィードが小さく、送りが小さく、切削速度が速いのが特徴です。非常に高い加工精度(IT7〜IT6)と非常に滑らかな表面(Raは0.4〜0.05μm)が得られます。ダイヤモンドボーリングは当初、ダイヤモンドボーリング工具で処理されていましたが、現在ではカーバイド、CBN、合成ダイヤモンド工具が一般的に使用されています。主に非鉄金属の加工に使用されますが、鋳鉄や鋼の部品の加工にも使用されます。

ダイヤモンドボーリングに一般的に使用される切削量は次のとおりです。バックフィードの前ボーリングの量は0.2〜0.6mm、最終ボーリングは0.1mmです。送り速度は0.01〜0.14mm / rです。切削速度は鋳鉄加工時は100〜250m / min、鋼材加工時は150〜300m / min、非鉄金属加工時は300〜2000m / minです。