板金製品設計の基本原則

一般ハードウェア部品に使用される金属材料は、ステンレス鋼、銅、アルミニウム、亜鉛合金、マグネシウム合金、鋼、鉄、等です

ハードウェア製品は、多くの場合、冷間加工と異なる処理方法によれば、熱間加工、及び方法が異なる構成する金属の異なるタイプに分けられます。このようなシート金属材料として冷間加工は、主コールドスタンピング、曲げ、図面及び他のプロセスによって形成されています。熱処理は、例えば鋳物として、主に液体中に金属原料を溶融し、金型を用いて鋳造することによって作られます。

一般に、均一な厚さを持つすべての板金材料をまとめたシートメタルと呼ばれると考えられています。一般に使用されるシート金属材料は、ステンレス鋼、亜鉛メッキ鋼、ブリキ、銅、アルミニウム、鉄、等です

(上記動的画像がスタンピングされます)

均一な製品の厚さの1原理

板金は、均一な厚さを有する材料です。構造を設計する際には注意が必要です。特に、曲がりの多い場所では、不均一な厚さを引き起こすことは容易です。

2.簡単に平坦化の原則

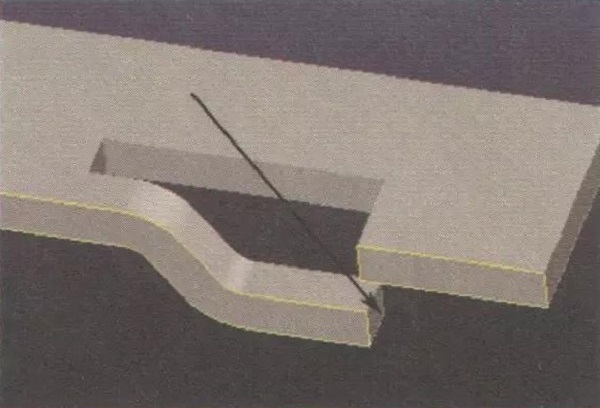

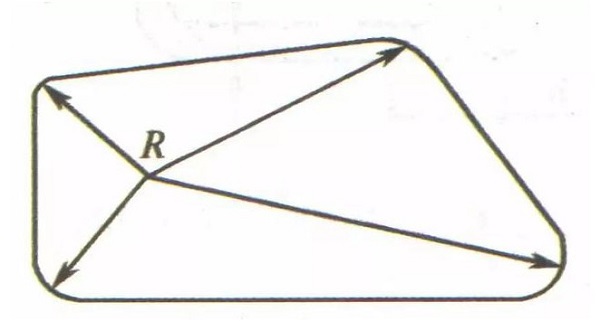

板金製品は、シート材料から加工されています。処理の前に、原材料は平坦です。板金部品を設計する場合したがって、すべての屈曲及び傾斜面が同一平面上との干渉があってはならないとの間に展開されなければなりません。それらは展開後に互いに干渉するので、例えば、図1-1に示した板金部品の設計が不十分です。

(図1-1板金部品は、平坦化後に互いに干渉する)

シートメタルの厚さ3.適切なイオン

シートメタルの厚さは、様々な仕様で0.03から4.00ミリメートルの範囲であるが、大きな処理設備の必要性、及び不良率が増加する厚さが大きいほど、より困難それはプロセスであり、大きいです。厚さは、製品の実際の機能に応じて編されるべきです。限り強度や機能が良く、シンナーを満たしているとして。ほとんどの製品については、板金部品の厚さが1.00ミリメートル以下に制御されなければなりません。

加工技術の原理と4ではライン

板金製品は、加工技術に準拠し、製造が容易でなければなりません。加工技術を満たしていない製品は、資格のないデザインである、製造することができません。

板金製品設計のためのプロセスの要件

板金

加工:例えばパンチングのような種々の処理工程における製品の難しさ、曲げ、等

プロセス要件:板金製品を設計する場合、これらのプロセス特性が満たされなければなりません。

基本的な処理方法は以下のとおりです。パンチング、曲げ、ストレッチ、形成、など

一般的なパンチング構造技術

通常のダイカット:現在最も使用

精密打ち抜き:精密打抜き金型と高精度の穿孔装置が必要とされ、コストは、通常のパンチよりも高く、それは一般的に、より正確な製品のために使用されます。

(1)ダイカッティング部の形状は、細長いカンチレバーとスロットを避け、できるだけ単純です

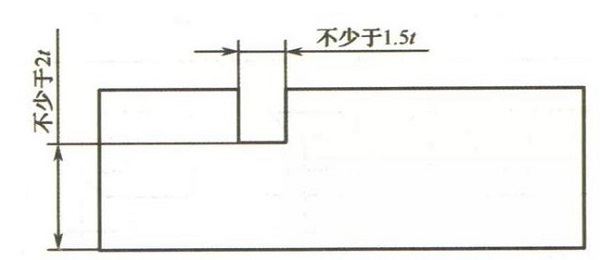

ダイカット部の突起又は凹部の深さと幅は、一般に、(tは材料の厚さ)以下1.5 / T未満であるべきであると同時に、狭いスリットと過度狭いスリットは避けるべきです鋳型を増加させるために対応する部分のエッジ強度は、図1-2に示されています。

図1-2は避け狭いカンチレバーと溝

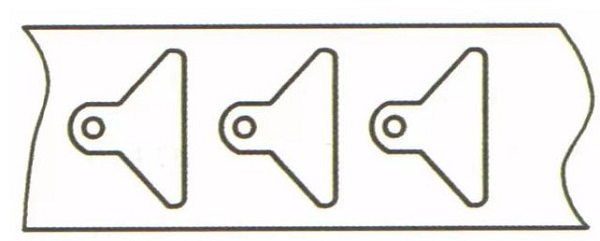

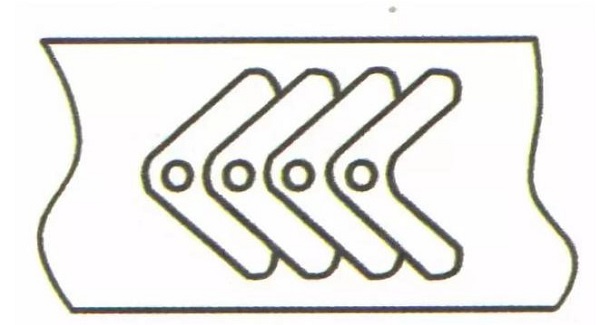

(2)ダイカッティング部の形状は、これにより原料の無駄を低減する、レイアウト中に廃棄物を最小限に抑えるために最小化されます

図1-3に示す設計は、図1-4に示す設計に改善されている場合、製品の数は、それによって、廃棄物を減らし、コストを削減し、同じ原料で増加するであろう。

図1-3オリジナルデザイン

図1-4改良されたデザイン

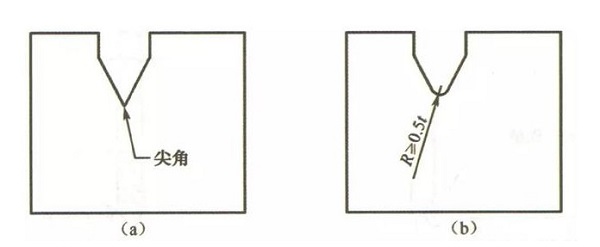

(3)形状が鋭い角や打ち抜き部品の内孔を避けます。

鋭い角は、金型の寿命に影響します。コーナー接続でのフィレット移行への製品、有料の注意を設計するとき。コーナー半径R≥図1-5に示すように、0.5トン(tは材料の厚さです)。

図1-5丸いデザイン

(4)穴打ち抜き部品の角穴

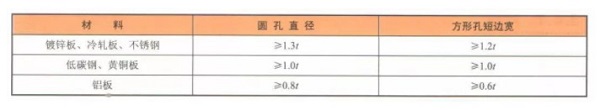

打ち抜き部の穴は、好ましくは円形の孔です。パンチと、それはパンチの強さによって制限されています。パンチの直径は、それ以外の場合はパンチを損傷することは容易であるが、小さすぎてはいけません。最小穿孔サイズは、孔の形状、材料の機械的特性及び材料の厚さに関連しています。表1-1は、一般的に使用される材料の最小穿孔サイズであり、tはシートメタル材料の厚さです。

表1-1一般的な材料の最小パンチサイズ

パンチ穴の最小サイズは、一般的に0.40ミリメートル以上です。0.40ミリメートルよりも小さい孔は、一般に、腐食やレーザー穿孔などの他の方法によって処理されます。

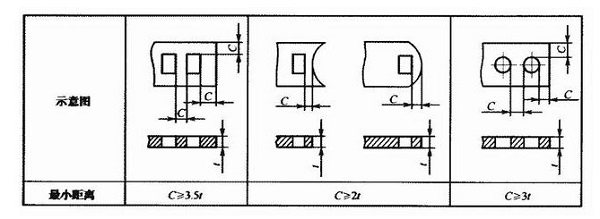

(5)パンチの穴ピッチ及び穴マージン。

シートメタル構造の設計では、打ち抜き時に破損しないように、穴と穴と穴とマージンとの間の間に十分な材料が存在すべきです。図1-6に示す最小穴間隔と最小孔マージン、tはシートメタル材料の厚さです。

図1-6の最小穴間隔と最小孔マージンの概略図

(6)打ち抜き及び曲げ部及びパンチの部分は、一定の距離が孔壁と直壁との間に維持されるべきです。

孔の形状及び位置精度を確保するために、及び鋳型の強度を確保するために、延伸製品に穴をパンチすると、図1-7に示すように、一定の距離は、穴の壁と直壁の間に維持されるべきです。

延伸製品の図1-7パンチング

板金部品を設計する場合(7)、鋭い角のデザインを回避しよう。

ノッチの鋭い角は、ダイパンチは簡単にパンチを損傷なる、シャープにさせるだろう、と亀裂も簡単に製品の鋭い角で発生します。図1-8に示されている製品()鋭い角を有しており、図1-8(b)は、丸め後鋭い角を示し、tはシートメタル材料の厚さです。

鋭い角の図1-8治療

曲がり

曲げの原理は:直線エッジ、斜辺、曲がり、そのようなL字型、U字型、およびV字状に板金部品を曲げとして板金部品に他の形状を作ることをいいます。

金型は、曲げ:一般的に複雑な形状、小型かつ高出力で板金製品に使用されます。

一般的に大規模な製品寸法や小ロット生産と板金製品に使用:曲げ曲げ機械。

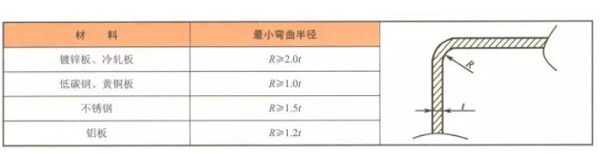

板金曲げ部(1)最小曲げ半径

材料を曲げたとき、外側の層が延伸され、内層はフィレット領域で圧縮されます。材料の厚さが一定の場合、内側フィレットより小さく、より重篤な材料は引張及び圧縮であろう。外側フィレットの引張応力は、材料の極限強度を超えたときに、亀裂や破断が発生します。フィレットが曲がっている場合、それが大きすぎる場合には、材料の反発によって影響され、製品の精度及び形状は保証できません。設計された曲げ部の最小曲げ半径は、表1-2を参照。

一般的な材料の表1-2の最小曲げ半径

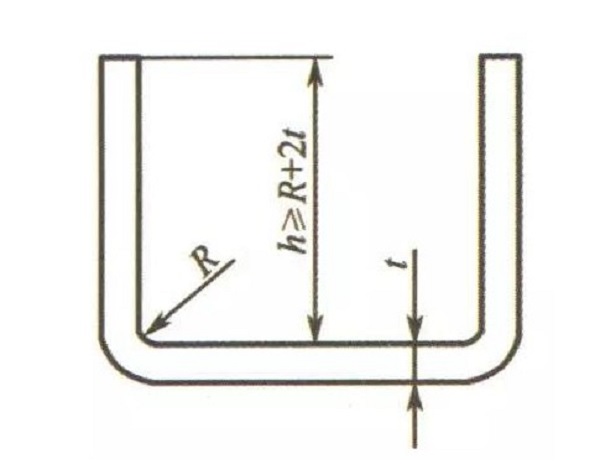

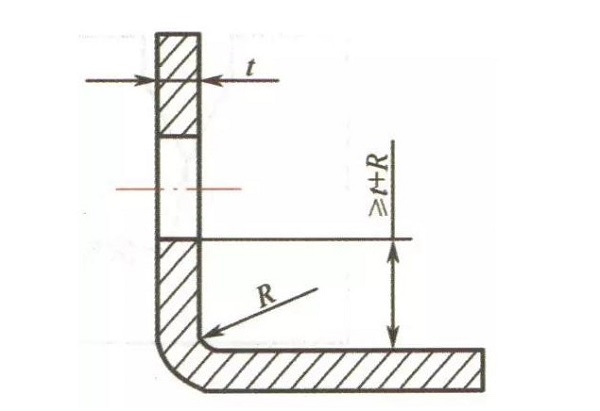

湾曲部の直線エッジの(2)の高さ

屈曲部の直線エッジの高さは、それ以外の場合は、製品の精度要件を満たすことが困難である、小さすぎてはなりません。一般的に、最小の直線エッジの高さは、図1-9に示した要件に従って設計されます。

図1-9最小直線エッジ高さの設計

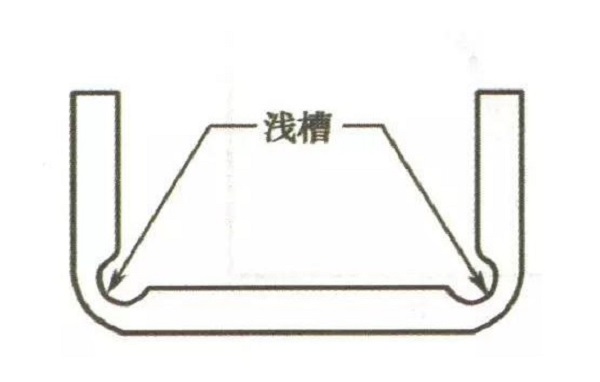

湾曲部の直線縁の高さがあるため、製品構造の最小直線エッジの高さ未満である場合は、図1-10に示すように、あなたは、曲げ前に曲げ変形領域に浅い溝を処理することができます。この方法の欠点は、製品の強度が低下することであり、シートメタル材料が薄すぎる場合には適用できません。

図1-10

(3)屈曲部の最小穴余裕。

屈曲部の穴加工の2つの方法があり、一つは第一屈曲した後、パンチすることです。他は第1のパンチと、次に曲げることです。最初の曲げ加工後のパンチマージンの設計は、パンチング部分の要件を指します。曲がりの変形領域の外側の穴を残すべきで曲げた後のパンチは、それ以外の場合は、穴の変形を引き起こし、開口部は、クラックが容易です。基本設計は、要件は、図1-11に示されています。

屈曲部の図1-11最小孔マージン

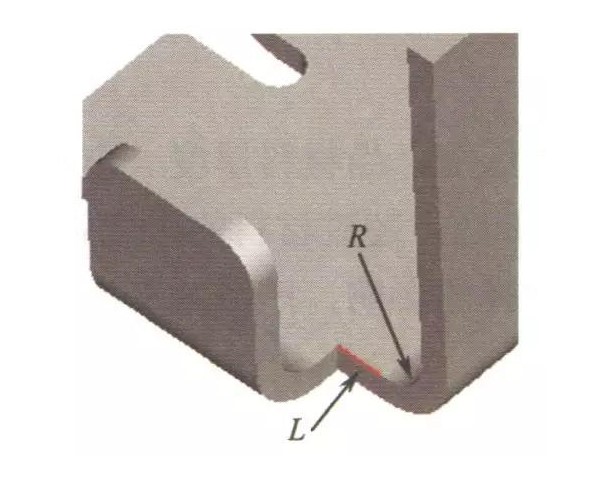

図1-12に示すように、(4)隣接エッジが近い屈曲の丸みを帯びたエッジにあるとき、屈曲エッジは、丸みを帯びた角から一定の距離を保つ必要があり、Tは、シートは、距離L≥0.5トンであり、ここで金属の厚さ。

図1-12

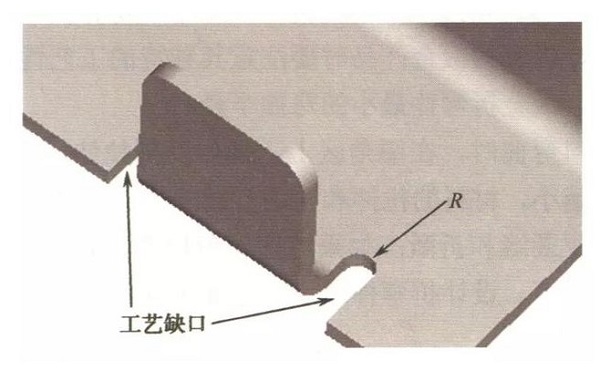

湾曲した部分(5)プロセスノッチ設計

エッジの一部のみ割れを防止し、変形するために、曲がっている場合、プロセスカットは設計されるべきです。プロセスカットの幅は、1.5トン未満であってはならない、そしてプロセスノッチの深さは、以下に示す図1〜13に示すようにtは、シートメタル厚さ2.0トン R、以上でなければなりません。

図1-13プロセスギャップ設計

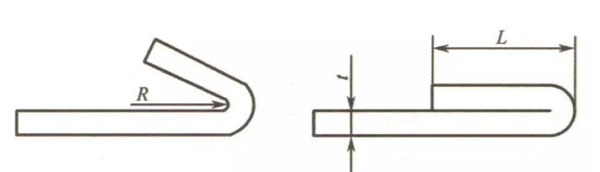

(6)折り曲げ片のデッド側のデザイン。

湾曲駒のカットオフ縁が屈曲底面に平行な面を意味します。死者の側を打つの前工程は、一定の角度に曲がった側を曲げ、その後、フィット感を打つことです。

デッド側のデッド辺の長さは、材料の厚さに関連しています。一般的に、デッド側の最小長は、tはシートメタル材料の厚さであり、そしてRは、死んだ側の前処理の最小内側曲げ半径L≥3.5t Rです。1-14。

死者側の図1-14の長さのデザイン

湾曲部の(7)クラフトホール設計

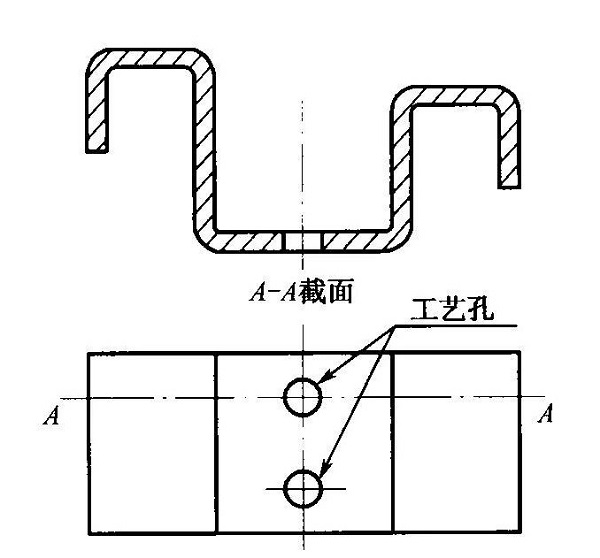

U字形状の湾曲部分を設計する際に、2つの湾曲側面は、曲げ中避ける製品変位に同じ長さであるべきです。構造設計は、2つの辺が同じ長さであることを許可しない場合、金型内の製品の正確な位置決めを確保するためには、プロセスの位置決め穴を追加する前に何度も屈曲されている、特に部品を設計する必要があり、必須図1-15に示すように、累積誤差を低減し、製品の品質を確保するために、位置決め基準としてプロセス孔を有するように設計されます。

湾曲した部分の図1-15プロセス孔デザイン

ストレッチ

I.定義

板金図面:深い円、正方形、及びアルミニウム洗面台、ステンレスカップとして側壁を有する他の形状に板金を描画するプロセス。

ストレッチシートメタルのための注意を必要とする事項

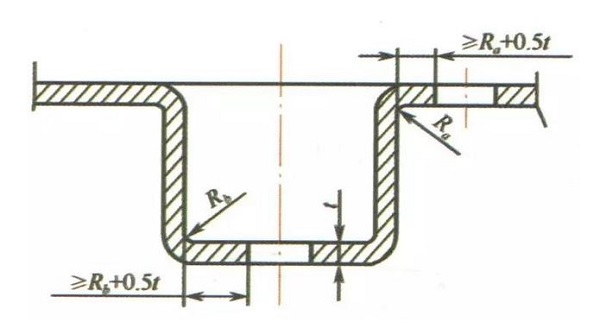

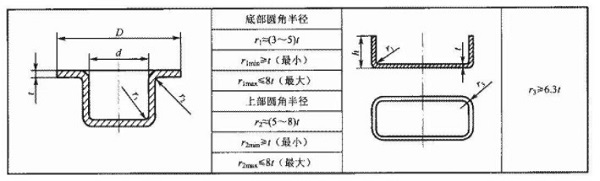

(1)底部と引張部の壁との間の最小のフィレット半径は、R1> Tであり、プレートの厚さよりも大きくなければなりません。一般に、R1 =(3〜5)Tをとり、よりスムーズにストレッチを行うために、最大半径をr1 <8トン未満である8倍の板厚、であるべきであるフィレット。

描かれた部品のコーナ半径の要件を表1に示します。

角の半径を描きます

(2)フランジ及び2より大きい倍、R2> 2トンであり、プレートの厚さであるべきである引張部材の壁との間の最小のフィレット半径。よりスムーズにストレッチを行うために、一般的に、R1 <8トンであるボードの8倍の厚さ未満半径最大フィレットR 2 = 5トンを取ります。(例:図1-16)

図1-16ラウンド成形高さと直径との寸法関係

(3)長方形のストレッチャの二つの隣接する壁の間の最小のフィレット半径はr3≥3tであるべきです。ストレッチの数を減らすために、r3≥1は/ 5H一のストレッチを完了することができるように可能な限りとします。

延伸部と、延伸後の材料の変更の厚さが異なる応力に起因して(4)。一般的に、底部中央には元の厚さを維持し、底丸い角に材料が薄くなり、フランジの近くに頂部が厚くなります。コーナーの周りに長方形の延伸部分が厚くなります。延伸製品を設計する際に、明確外形寸法や、内部および外部の寸法が保証されなければならない、内部および外部の寸法を同時にマークすることができないことを図面に示しています。

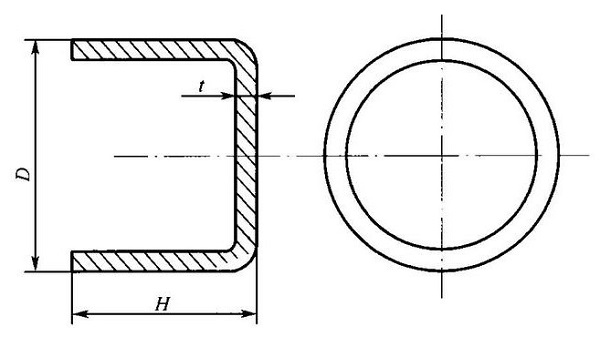

(5)一般的に、引張部の材料の厚さは、上下壁の厚さというルールであると考えられている(上部厚さと下部厚さである)プロセス変形に等しくありません。丸いフランジストレッチ片を一度に形成した場合、直径Dに対する高さHの比がより小さくなるか、0.4に等しくなければなりません。

一般的には、延伸部分を設計する際に、延伸部の形状に注意を払うが、できるだけシンプルにする必要があり、形状はできるだけ対称とする必要があり、延伸深さが大きすぎてはなりません。